太陽工業コラム

Part1 TMトラスがつくる価値ある空間|スポーツの感動・興奮を演出するスタジアム屋根

~戻ってきたライブスポーツ~感動と興奮を倍加させる屋根という存在

2020.09.25

スタジアムに観客を入れての試合も徐々にスタートしています。スポーツ観戦の感動や興奮は、第一義的にはそこで行われる試合にこそあります。しかしその一方、スタジアムそのものが持つ雰囲気、空気感もスポーツ観戦の重要な要素のひとつといえます。なかでも大きいのが屋根の存在です。単に雨風をしのぎ観戦の快適性を高める機能だけでなく、屋根があることで外と遮断された異空間となる。歓声の反響による音響効果が高揚感をさらに高める、といったように。

FIFAワールドカップでは会場となるスタジアムにさまざまな基準が設けられており、屋根についてもほぼスタジアム全域を覆うことが必須条件となっています。それは屋根によって生まれるスタジアムの高揚感、熱狂がスポーツエンタテインメントに欠くことのできない重要なピースでもあるからです。

TMトラスによる理想的な空間創造

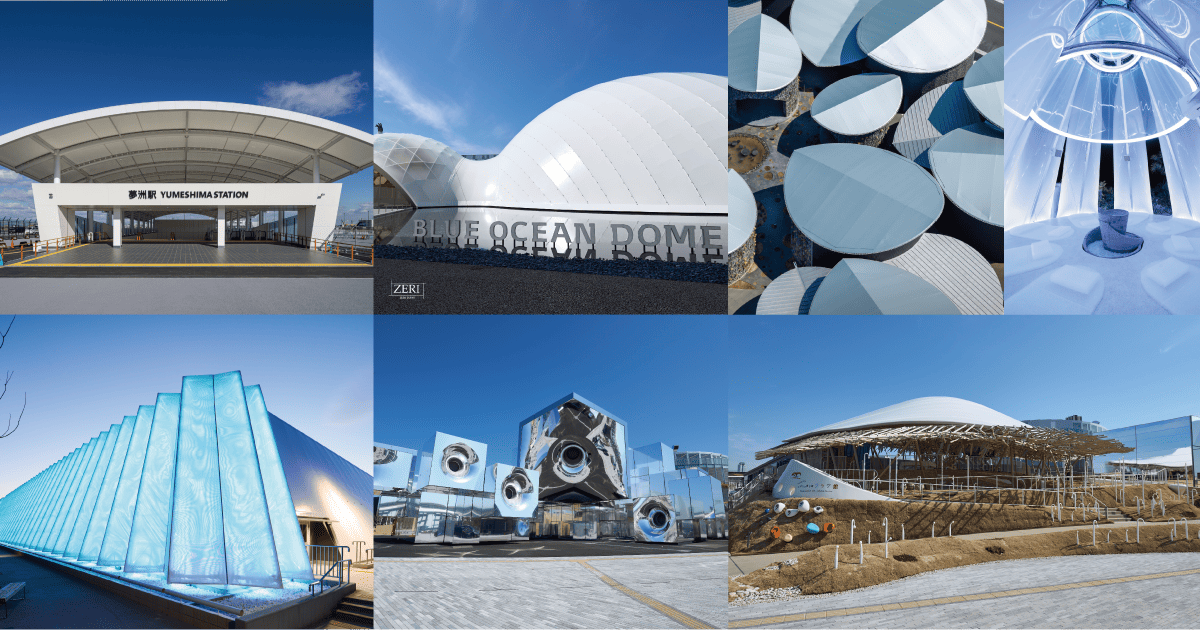

日本のスタジアム建築において大きなエポックとなったのが2002年に行われたFIFAワールドカップです。これを機に収容人数4万人以上のスタジアムが日本各地に誕生し、その存在は後のラグビーワールドカップの成功、東京五輪の招致にも影響を及ぼしています。太陽工業のTMトラスは埼玉スタジアム2002、ヤンマースタジアム長居、ポカリスウェットスタジアムなどに採用。日本のスポーツインフラの整備に貢献してきました。

圧倒的な軽量性

トラス構造とは部材を三角形につなぎ合わせた構造形式の事です。節点に加えられた力は鋼管部材を介して、次の節点へと伝達されます。この時流れる力は軸力のみで、部材を曲げようとする力(曲げモーメント)が発生しません。つまり荷重を加えた時に部材には引っ張りまたは圧縮の力だけが働くことになります。

TMトラスはこの基本原理をもとに、鋼管パイプを鋼球(グローブ)のねじ孔に組んで広げていくスペースフレームです。多くのスタジアム屋根に採用される理由は、精密に機械加工された品質の高さ、引張力、圧縮力が強いことにくわえ、何より構造がシンプルな上に部材重量が軽いという点にあります。

スタジアム屋根の多くは片側から観客席にせり出した形になっています。こうした大空間屋根をつくるには庇のように片側で固定する「キャンティレバー方式」、屋根上に柱を立てケーブルで吊るす「斜張り方式」、屋根の先端をアーチで支える「キールトラス方式」、皿のように連続した曲面で覆う「連続立体方式」などがありますが、いずれもいかに屋根の重量を軽量化できるかが大きなポイントとなります。

日本最大級のシステムトラス工事とも言われた埼玉スタジアム2002。その面積は70,777㎡で、収容人数は63,700人、屋根重量は5,600t、そのうちシステムトラスの重量は1,800tで、10,300本のパイプとこれをつなぐ鋼球ジョイントによって構成されています。

ほぼ同規模の福岡ドーム(面積69,139㎡、収容人数は52,000人[コンサート時])の鉄骨構造パネルの屋根重量は12,000tです。これらを単純比較するのは難しいですが埼玉スタジアは福岡ドームの屋根重量の約2分の1と、大変軽量なことが分かります。

力の加わる方向<画像>

多彩な意匠への対応

一口にTMトラス構造の屋根と言ってもその形状はさまざまです。当社が関わった日本のワールドカップスタジアムも、それぞれが個性あるデザインを誇り、各スタジアム独特の「らしさ」を主張しています。

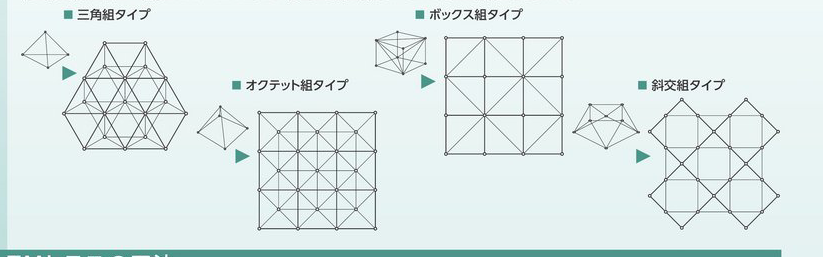

鋼管パイプを鋼球(グローブ)のねじ孔に組み広げていくTMトラスは、平面はもちろん立体的に組み上げる4つの基本パターン(三角組、オクテット組、ボックス組、斜交組)があり、これらの組み合わせによって曲線やアーチ形状など複雑なデザインに対応できます。システム化された効率性の高い施工方式でありながら、複雑なデザインに対応できる柔軟性があることもTMトラスが多くのスタジアム建設に採用されている理由のひとつです。

高品質・経済性を実現するCIM

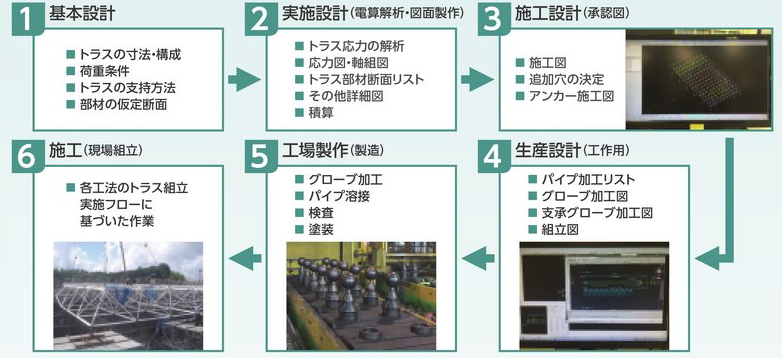

TMトラスの特徴を考える上で、大きなポイントのひとつが専用のコンピューターシステム(CIM=Computer Integrated Manufacturing)による設計から施工までの徹底した品質管理です。

スタジアム屋根のような大規模構造物の場合、部材に求められる精度、品質には高度な精密性が求められます。埼玉スタジアム2002の例でいうと屋根を構成する1ユニットのトラスの大きさは20mから25m。これをメインスタンド側で56ユニット、バックスタンド側で48ユニットを上空に吊り上げ、つないでいったのですが、接合の角度や位置が少しでもずれると組み合わせることができません。このように部材の精度はそのまま施工現場の作業性、ひいてはコスト、納期に大きく影響するのです。

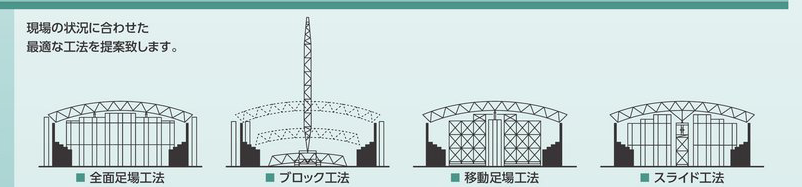

いかに高精度で狂いがなく施工効率の高い部材を供給できるか。TMトラスは基本設計であるトラスの寸法・構成から実施設計、施工設計、生産設計、製造までをCIMによって徹底的に管理。現場の組み立てにおいても安全で効率的な最適フローを導き、高精度で経済性に優れた総合的なシステムとしてご提供しています。

膜構造との親和性

Severance Hospital (韓国)

軽量、安全というTMトラスの特徴をさらに拡げるのが膜材との組み合わせです。ガラス等に比べてさらに軽量化でき耐震性能を高めるほか、近年注目が集まっている透光性の高いETFEフィルム膜を用いれば、屋根の影響による芝育成不良などの問題も解決。意匠面においても膜の柔軟性を活かした独創的なデザインのスタジアムとすることが可能になります。

既存施設を活かす

ニンジニアスタジアム

新設スタジアムだけでなく、最近では既存スタジアムの改修ニーズも高まっています。特に多くの地域でJリーグへの参入を目指した地域クラブの活動が活発化していますが、リーグへの参入には成績だけでなく観客動員数、スタジアム環境の整備が求められており、屋根についても観客席の3分の1以上が覆われていることが条件に定められているからです。

こうした部分的な増設にもTMトラスは強さを発揮します。たとえばJ2愛媛FCのホーム、ニンジニアスタジアムでは屋根を支える支柱を施設外側に設置。トラス構造の特徴を活かして膜屋根を大きく中にせり出させ、ほぼメインスタンドには手を加えずに屋根の新設を実現しています。老朽化による改修や耐震補強。特に予算が限定される自治体施設などにおいてTMトラスは大きな選択肢となります。

まとめ

現在、Jクラブをはじめ多くの自治体などで新スタジアムの建設計画が進んでいます。40年ほど前にトラス建築事業に本格的に取り組んで以来、太陽工業は多くのスポーツ施設建設に関わってきました。この間、技術は常に進歩・進化し、膜を組み合わせた個性的な意匠。照明技術との連携による光の演出効果。安全・安心で効率的な施工。コンピュータによる部材の加工精度向上などを実現してきました。1964年のオリンピック、2002年のワールドカップ、そして‥‥。歴史の中で生まれたスポーツ施設がレガシーとして、今も私たちに感動や喜びを与えてくれているように、これから生まれるスタジアムも後年にわたる私たちの貴重な財産となります。

もちろんTMトラスの軽量性、意匠の柔軟性というメリットは、スタジアム建設にとどまるものではありません。Part2ではそうしたTMトラスの幅広い用途について実例を中心にご紹介します。

>>Part2事例で見るTMトラス|体育館、駅、商業施設、リノベーションの現場

>>Part3軽量構造で分解や移動も容易|TMトラスで五輪レガシーを移設保存

TMトラスに関するお問い合わせはこちら